Производитель кабельного лотка с низким содержанием углерода

Итак, производитель кабельных лотков с низким содержанием углерода… Звучит привлекательно, правда? Вроде бы все стремятся к экологичности, это сейчас тренд. Но когда дело доходит до конкретики, как часто это просто маркетинговый ход? Честно говоря, в своей работе я сталкивался с ситуациями, когда 'зеленая' заявка оказывалась весьма относительной. Важно понимать, что это не просто слова, и здесь много нюансов, начиная от используемого сырья и заканчивая процессом производства и последующей переработкой.

Что на самом деле подразумевается под 'низким содержанием углерода'?

Вообще, понимание того, что входит в понятие 'низкое содержание углерода', часто размыто. Чаще всего это связано с использованием меньше энергии при производстве, с выбором более экологичного сырья, или с оптимизацией логистики. Но это не исчерпывающий список. Важно смотреть на весь жизненный цикл продукта, от добычи материалов до утилизации. Просто сказать, что лоток 'зеленый' – это недостаточно. Нужно понимать, *почему* он считается таковым и какие конкретно шаги были предприняты для снижения выбросов CO2.

Например, многие производители заявляют об использовании переработанных материалов. Это хорошо, но откуда они взялись? Как организован процесс их сбора и переработки? Не проще ли использовать первичные материалы, если они действительно экологичны? Постоянно вижу попытки 'очистить имидж' за счет небольшого процента переработанного пластика, в то время как основной объем материала по-прежнему первичный. Это, мягко говоря, не совсем честно. И, конечно, стоимость таких материалов – ключевой фактор, определяющий рентабельность производства.

Материалы – основа экологичности

Выбор материала – критически важный этап. Традиционные полимеры, такие как ПВХ, производятся из ископаемого топлива и имеют значительный углеродный след. Альтернативы, вроде полиамида (нейлона) или биопластиков на основе растительного сырья, выглядят перспективно. Но тут тоже не все просто. Производство биопластиков может потребовать значительных площадей под выращивание сырья, а транспортировка этого сырья и конечного продукта – увеличивает общие выбросы. Так что опять же – нужно смотреть на всю картину.

В своей практике мы несколько раз тестировали лотки из биоразлагаемых полимеров. Результаты были неоднозначными. С одной стороны, они действительно разлагались в компосте, но с другой – их механические свойства оказывались хуже, чем у традиционного ПВХ. И, что немаловажно, цена на такие материалы значительно выше. На данный момент, поиск оптимального баланса между экологичностью, стоимостью и эксплуатационными характеристиками остается сложной задачей.

Процесс производства и энергоэффективность

Не стоит забывать и о процессе производства. Традиционные методы производства кабельных лотков требуют больших затрат энергии. Переход на более энергоэффективные технологии – это важный шаг в сторону снижения углеродного следа. Использование возобновляемых источников энергии (солнечные панели, ветряные турбины) на производстве – тоже хороший вариант, хотя требует значительных инвестиций.

Мы сотрудничали с одним производителем, который внедрил систему рекуперации тепла на своем заводе. Это позволило значительно снизить потребление электроэнергии и сократить выбросы парниковых газов. Это был интересный опыт, и, конечно, привел к существенной экономии. Но внедрение таких технологий требует тщательного анализа и планирования, а также значительных капиталовложений. Не все компании готовы к этим затратам.

Утилизация и переработка: замкнутый цикл?

И, наконец, утилизация. Что будет с лотком после того, как он выйдет из эксплуатации? Оптимальный вариант – это переработка. Но для этого нужно организовать систему сбора и сортировки отходов. В противном случае, лоток просто окажется на свалке, где будет разлагаться, выделяя метан – мощный парниковый газ.

К сожалению, пока система переработки кабельных лотков не развита в полной мере. Многие лотки, даже из переработанных материалов, не подлежат повторному использованию. Это серьезная проблема, которая требует комплексного решения – от разработки новых материалов, которые легче перерабатываются, до создания эффективных систем сбора и переработки отходов. Помню, как мы пытались организовать пилотный проект по сбору и переработке отходов нашего производства, но столкнулись с бюрократическими препятствиями и недостаточным интересом со стороны местных предприятий.

Опыт и выводы: это сложнее, чем кажется

Подводя итог, хочу сказать, что создание действительно экологичного кабельного лотка – это сложная и многогранная задача. Недостаточно просто заявить о 'зеленой' концепции. Нужно учитывать все этапы жизненного цикла продукта, от выбора материалов до утилизации. И, конечно, нужно быть готовым к значительным инвестициям и постоянным улучшениям. И, возможно, самое главное – это честность и прозрачность в отношении своего углеродного следа. Иначе это просто красивый маркетинговый ход, который ничего не меняет.

Наши собственные исследования, проведённые в рамках сотрудничества с компанией sczhtd.ru, показали, что наибольший потенциал для снижения углеродного следа скрывается в оптимизации производственного процесса и использовании более эффективных методов утилизации. Мы продолжаем работать над этими направлениями, и надеемся, что в будущем сможем предложить нашим клиентам более экологичные решения, не жертвуя при этом качеством и надежностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

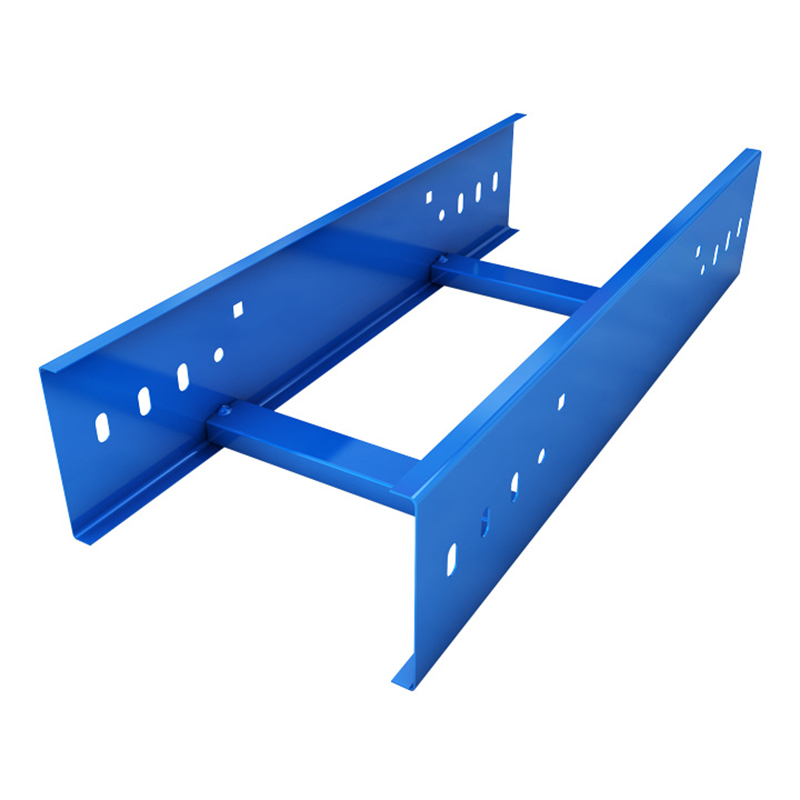

Цветной стальной кабельный лоток

Цветной стальной кабельный лоток -

Формованный кабельный лоток

Формованный кабельный лоток -

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Плоский кабельный лоток

Плоский кабельный лоток -

Лоток для гофрированного кабеля

Лоток для гофрированного кабеля -

Цинковый алюминиево магниевый кабельный лоток

Цинковый алюминиево магниевый кабельный лоток -

Кабельный лоток для горячего цинкования

Кабельный лоток для горячего цинкования -

Кабельный лоток из нержавеющей стали

Кабельный лоток из нержавеющей стали -

Лестничный кабельный лоток

Лестничный кабельный лоток -

Кабельный лоток с пластиковым напылением

Кабельный лоток с пластиковым напылением -

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава

Связанный поиск

Связанный поиск- Система заземления кабельного лотка

- Китай перфорированные кабельные лотки 50x50

- Кабельный лоток OEM Москва

- Купить перфорированный кабельный лоток оцинкованный с фиксирующими концами

- Купить проволочная сетка кабельный лоток международный тип сетки

- Производитель моделей французской марки CABLOFIL

- Поставщики оцинкованных лестничных кабельных лотков

- Производитель кабельного лотка лестничного типа 100 мм

- Ведущий перфорированный кабельный лоток 50x100x3000

- Производитель стандартов Международной электротехнической комиссии IEC 61537