Производитель огнезащитного покрытия кабельных лотков

Давайте начистоту: часто слышишь про огнезащиту кабельных лотков, но мало кто задумывается, насколько это сложный вопрос. Многие считают, что просто какой-нибудь 'специальный состав' нанесли и все готово. Это, мягко говоря, упрощение. Я вот, повидав всякое на своем веку, могу сказать, что тут все гораздо интереснее и требует грамотного подхода. Не просто покрытия, а комплексного решения, учитывающего множество факторов – от типа кабеля до условий эксплуатации. И вот почему.

Основные типы огнезащитных покрытий для кабельных лотков

Итак, что вообще есть? Если говорить о распространенных решениях, то выделяют несколько основных категорий. Например, это порошковые покрытия на основе эпоксидных смол с добавлением специальных компонентов. Они довольно долговечны, устойчивы к механическим воздействиям, неплохо работают при высоких температурах, но при нагреве могут выделять токсичные вещества. Другой вариант – это керамические покрытия. Они обладают отличными теплоизоляционными свойствами, но могут быть более хрупкими и дорогими. Еще один класс – это напыляемые покрытия на основе полиуретанов или полиэфиров. Здесь важен правильный выбор состава, чтобы покрытие не теряло свои свойства под воздействием влаги и агрессивных сред. Разумеется, существуют и специализированные продукты, разработанные под конкретные типы кабелей и условия эксплуатации.

Проблема в том, что универсального решения не существует. Выбор конкретного покрытия – это всегда компромисс между стоимостью, эффективностью, экологичностью и долговечностью. И тут важно не только знать технические характеристики, но и понимать, как покрытие будет взаимодействовать с материалом лотка и кабелем.

Порошковые покрытия: долговечность и ограничения

Порошковые покрытия часто применяются из-за их высокой износостойкости и хорошей адгезии. Они создают плотный, однородный слой, который хорошо защищает металл от коррозии и механических повреждений. Но, как уже говорилось, при нагреве они могут выделять вредные вещества. Это особенно важно учитывать при использовании покрытия в помещениях с высокой проходимостью или в местах, где есть риск пожара.

Мы однажды работали с компанией, производящей кабельные лотки для железнодорожной инфраструктуры. Они выбрали порошковое покрытие, считая его наиболее экономичным решением. Но после нескольких лет эксплуатации выяснилось, что покрытие не выдерживает длительного воздействия высоких температур и начинает деформироваться. В итоге, пришлось проводить дорогостоящий ремонт и замену лотков. Это хороший пример того, как экономия на этапе выбора может обернуться гораздо большими затратами в будущем.

Керамические покрытия: теплоизоляция и стоимость

Керамические покрытия, как я уже упоминал, отлично справляются с теплоизоляцией. Они создают барьер, который препятствует распространению тепла и замедляет процесс горения. Кроме того, керамические покрытия обладают хорошей химической стойкостью и устойчивы к механическим повреждениям. Но их стоимость значительно выше, чем у порошковых или напыляемых покрытий.

В некоторых случаях, керамические покрытия оправдывают свою стоимость. Например, при использовании кабельных лотков вблизи источников тепла или в местах, где риск пожара особенно высок. Мы применяли их в дата-центрах, где важна максимальная защита от возгорания. Стоимость покрытия здесь не является критическим фактором, главное – надежность и безопасность.

Технология нанесения и контроля качества

Само по себе наличие хорошего покрытия – это еще полдела. Важно правильно его нанести и контролировать качество. Неправильная подготовка поверхности, несоблюдение технологии нанесения или недостаточный контроль качества могут привести к снижению эффективности покрытия и даже к его разрушению.

Например, мы сталкивались с ситуацией, когда нанесение порошкового покрытия производилось без предварительной очистки поверхности. В результате, покрытие плохо сцеплялось с металлом и быстро отслаивалось. Для решения этой проблемы пришлось проводить повторную обработку поверхности и перенанесение покрытия, что потребовало дополнительных затрат времени и ресурсов.

Важность подготовки поверхности

Подготовка поверхности – это один из самых важных этапов в процессе нанесения огнезащитных покрытий. Она включает в себя очистку поверхности от загрязнений, удаление ржавчины, обезжиривание и создание шероховатости для улучшения адгезии. От качества подготовки поверхности зависит долговечность и эффективность покрытия.

Иногда, для подготовки поверхности используются специальные химические составы или механические методы обработки. Выбор метода зависит от типа материала лотка и типа покрытия. Мы рекомендуем использовать только сертифицированные составы и оборудование.

Контроль качества нанесения

После нанесения покрытия необходимо проводить контроль качества. Это включает в себя проверку толщины покрытия, равномерности нанесения, отсутствие дефектов и адгезию к поверхности. Контроль качества позволяет выявить и устранить возможные проблемы на ранней стадии и предотвратить разрушение покрытия.

Для контроля качества используются различные методы, такие как визуальный осмотр, ультразвуковой контроль и химический анализ. Выбор метода зависит от типа покрытия и требований к качеству.

Практические рекомендации для производителей и установщиков

Что бы я посоветовал производителям и установщикам? Во-первых, не экономьте на огнезащите. Это не просто расходы, это инвестиции в безопасность. Во-вторых, выбирайте покрытие, которое соответствует условиям эксплуатации кабельных лотков. В-третьих, строго соблюдайте технологию нанесения и проводите контроль качества. И, наконец, не стесняйтесь обращаться к специалистам за консультацией. Это поможет вам избежать ошибок и обеспечить надежную защиту от пожара.

Мы в нашей компании, ????ЗХТД, занимаемся разработкой и внедрением систем огнезащиты кабельных лотков уже много лет. Мы постоянно следим за новыми технологиями и материалами, чтобы предлагать нашим клиентам наиболее эффективные и надежные решения. Если у вас возникнут какие-либо вопросы, обращайтесь, будем рады помочь.

Примеры успешных решений

У нас есть несколько примеров успешных решений. Например, мы разработали специальное покрытие для кабельных лотков, используемых в производственных помещениях. Оно обладает высокой устойчивостью к высоким температурам и механическим повреждениям, а также не выделяет вредных веществ при нагреве. Покрытие было успешно внедрено на нескольких крупных предприятиях и получило положительные отзывы.

Другой пример – разработка покрытия для кабельных лотков, используемых в транспортных средствах. Оно обладает высокой адгезией к металлу и устойчиво к вибрациям и ударам. Покрытие было успешно внедрено в производство автобусов и троллейбусов.

Новые тренды в огнезащите кабельных лотков

Сейчас наблюдается тенденция к использованию экологически чистых и безопасных огнезащитных покрытий. Это связано с ужесточением экологических норм и растущим вниманием к вопросам безопасности. Разрабатываются новые покрытия на основе биополимеров и водных растворов. Они обладают хорошими огнезащитными свойствами и не оказывают вредного воздействия на окружающую среду.

В будущем, можно ожидать появления новых поколений огнезащитных покрытий, которые будут еще более эффективными и безопасными. Использование нанотехнологий, например, может значительно повысить огнезащитные свойства покрытий и снизить их стоимость. Мы в своей компании активно следим за этими тенденциями и планируем внедрять новые технологии в нашу продукцию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабельный лоток для горячего цинкования

Кабельный лоток для горячего цинкования -

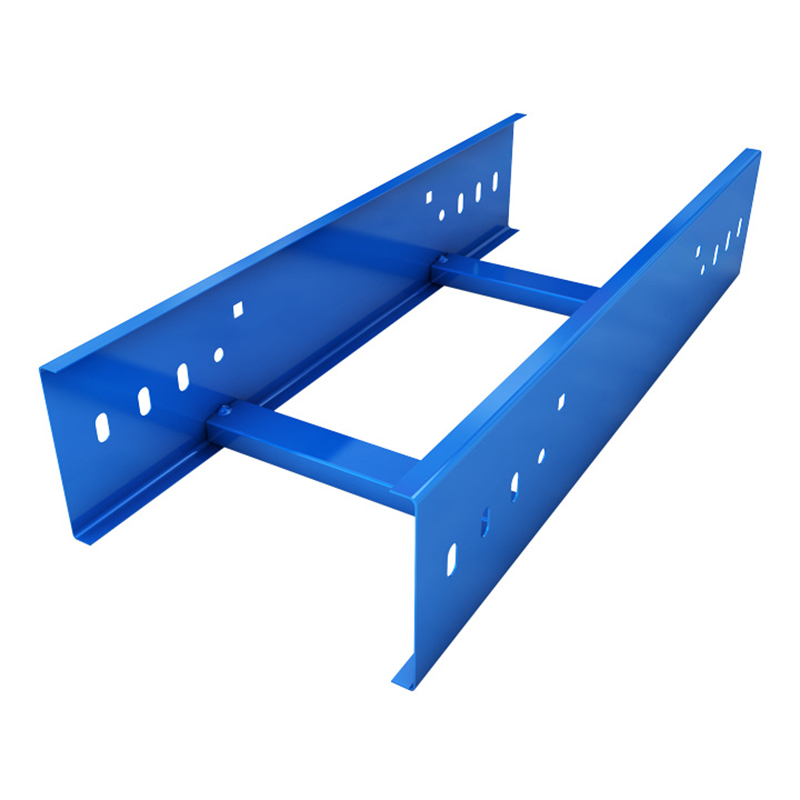

Лестничный кабельный лоток

Лестничный кабельный лоток -

Кабельный лоток из нержавеющей стали

Кабельный лоток из нержавеющей стали -

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

Кабельный лоток с пластиковым напылением

Кабельный лоток с пластиковым напылением -

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Плоский кабельный лоток

Плоский кабельный лоток -

Лоток для гофрированного кабеля

Лоток для гофрированного кабеля -

Цветной стальной кабельный лоток

Цветной стальной кабельный лоток -

Формованный кабельный лоток

Формованный кабельный лоток -

Цинковый алюминиево магниевый кабельный лоток

Цинковый алюминиево магниевый кабельный лоток

Связанный поиск

Связанный поиск- Поставщики накладных пластин для мостов

- Знаменитый перфорированный кабельный лоток вес

- Китай Трапециевидный кабельный лоток NL 20

- Поставщики вентилируемых кабельных систем

- Ведущие проекты кабельных лотков

- Оцинкованный перфорированный кабельный лоток Китай 100 50 3000

- Поставщики кабельных лотков для умного города

- Ведущий стандарт пролета кабельного лотка

- Колено/угловые фитинги для мостов оптом

- Знаменитый мост новой энергетической станции