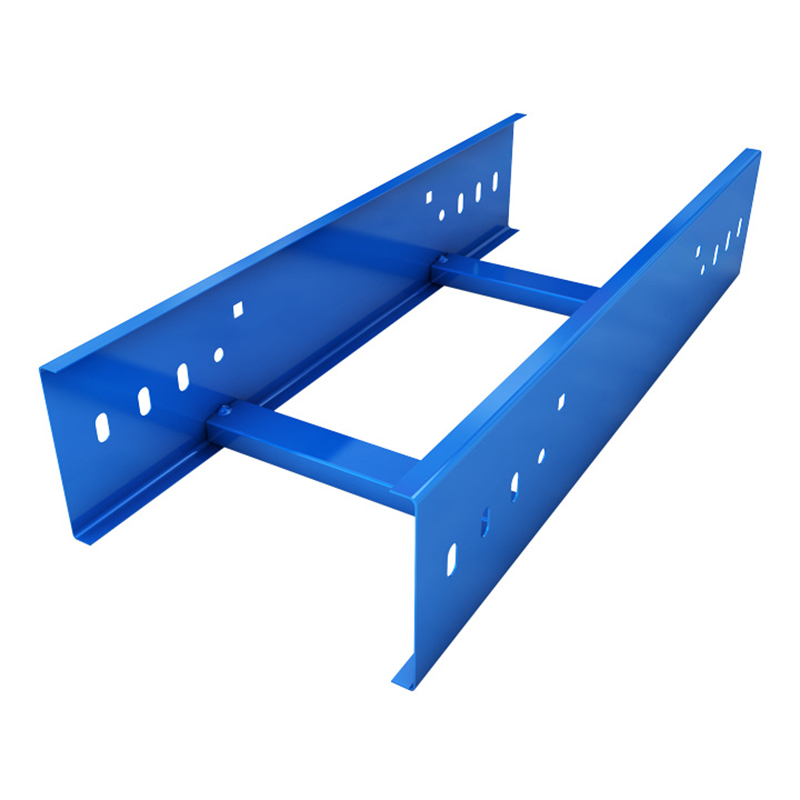

Производитель оцинкованных перфорированных кабельных мостов с фиксирующими концами

Оцинкованные перфорированные кабельные мосты с фиксирующими концами – это, казалось бы, простая вещь. Но на практике, добиться идеального результата, предсказуемости и надежности – задача не из легких. Часто вижу, как заказчики ожидают просто 'положить и забыть', а потом удивляются поломкам и необходимости постоянного вмешательства. Собственно, дело не только в качестве материала, но и в тонкостях конструкции, правильном монтаже и даже – в климатических условиях эксплуатации. Поэтому, хотелось бы поделиться некоторыми мыслями, основанными на личном опыте работы с этим типом продукции.

Почему выбор правильного материала критичен?

Начнем с самого главного – с металла. Да, оцинковка – это стандарт, который кажется надежным. Но важно понимать, что не вся оцинковка одинакова. Содержание цинка, толщина цинкового покрытия, качество процесса гальванизации – все это влияет на коррозионную стойкость и долговечность конструкции. Многие производители экономят на этих параметрах, предлагая продукцию, которая быстро ржавеет, особенно в агрессивных средах.

Я помню один случай, когда мы установили мосты в районе с повышенной влажностью и агрессивными реагентами. Наши мосты (мы работаем с компанией SCZHTD, они предлагают неплохие решения, кстати) изначально казались нам достаточно качественными, но через год начали появляться признаки коррозии. Пришлось тратить время и ресурсы на ремонт и замену.

В итоге, мы стали более тщательно выбирать поставщиков, проверяя сертификаты соответствия и проводя собственные испытания. Это позволяет нам избежать подобных неприятностей в будущем. Ну и конечно, важна не только толщина цинка, но и его равномерность распределения – есть места, где покрытие может быть более тонким, что тоже увеличивает риск коррозии.

Особенности подготовки поверхности перед оцинковкой

Этап подготовки поверхности, предшествующий оцинковке, также имеет решающее значение. Плохо очищенная или поврежденная поверхность может привести к образованию дефектов покрытия и снижению его эффективности. Иногда, даже небольшая ржавчина может испортить всю партию.

Мы сталкивались с ситуацией, когда металл перед гальванизацией не был должным образом очищен от окалины и загрязнений. В результате, покрытие получилось неравномерным, а дальнейшее использование мостов было затруднено. Пришлось проводить дополнительную очистку, что увеличило затраты и сроки производства.

Поэтому, крайне важно контролировать этот этап и убедиться, что поверхность металла соответствует требованиям стандартов. Это требует квалифицированного персонала и современного оборудования.

Секреты надежного крепления – фиксирующие концы

Фиксирующие концы – это, на мой взгляд, самая важная часть конструкции. Именно они обеспечивают надежное закрепление мостов и предотвращают их смещение. Важно, чтобы эти концы были выполнены из высокопрочной стали и имели надежную систему крепления.

Я видел много мостов, которые разваливались именно в этой части. Причины могут быть разные: неправильный выбор крепежа, недостаточная прочность материала или дефект производства. Но в любом случае, это серьезная проблема, которая требует немедленного решения.

Не стоит экономить на фиксирующих концах. Лучше потратить немного больше денег сейчас, чем потом тратить деньги на ремонт и замену.

Типы фиксирующих концов: плюсы и минусы

Существуют различные типы фиксирующих концов: с болтами, с заклепками, с гайками. Каждый тип имеет свои преимущества и недостатки. Выбор типа зависит от конструкции моста, нагрузки и условий эксплуатации.

Например, болтовые соединения обеспечивают высокую прочность и надежность, но они более дорогие и трудоемкие в монтаже. Заклепочные соединения более простые и дешевые, но они менее прочные. Гайковые соединения – это компромиссный вариант.

Важно правильно выбрать тип фиксирующего конца и убедиться, что он соответствует требованиям проекта. Неправильный выбор может привести к снижению прочности конструкции и ее быстрому разрушению.

Реальные проблемы на объектах и способы их решения

В процессе эксплуатации оцинкованных перфорированных кабельных мостов с фиксирующими концами часто возникают проблемы, связанные с коррозией, деформацией и смещением. Чтобы избежать этих проблем, важно проводить регулярные осмотры и техническое обслуживание.

Мы сталкивались с ситуацией, когда мосты деформировались под воздействием больших нагрузок. Причина была в неправильном расчете нагрузки и недостаточной жесткости конструкции. Для решения этой проблемы пришлось усилить конструкцию и заменить деформированные элементы.

Также часто встречается проблема с засорением перфорационных отверстий. Это может привести к образованию коррозионных язв и снижению прочности конструкции. Для предотвращения засорения рекомендуется регулярно очищать отверстия от грязи и мусора.

Обслуживание и ремонт систем кабельных мостов

Регулярное обслуживание и своевременный ремонт – это залог долгой и надежной работы систем кабельных мостов. Обслуживание включает в себя осмотр конструкции на предмет коррозии и деформации, очистку перфорационных отверстий и замену изношенных элементов.

Ремонт может включать в себя замену поврежденных элементов, усиление конструкции и нанесение защитного покрытия. Важно проводить ремонт только квалифицированным персоналом и использовать только оригинальные запасные части.

Мы предлагаем услуги по обслуживанию и ремонту оцинкованных перфорированных кабельных мостов с фиксирующими концами. Мы гарантируем качество работы и соблюдение сроков.

Перспективы развития производства кабельных мостов

В настоящее время наблюдается тенденция к использованию новых материалов и технологий при производстве кабельных мостов. В частности, разрабатываются новые сплавы цинка с улучшенными антикоррозионными свойствами, а также применяются современные методы нанесения покрытий.

Также активно развивается направление автоматизации производства, что позволяет снизить затраты и повысить качество продукции. Мы используем современное оборудование и технологии, что позволяет нам производить продукцию, отвечающую самым высоким требованиям.

Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. Мы уверены, что сможем предложить нашим клиентам лучшие решения для монтажа кабельных систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Кабельный лоток с пластиковым напылением

Кабельный лоток с пластиковым напылением -

Плоский кабельный лоток

Плоский кабельный лоток -

Цинковый алюминиево магниевый кабельный лоток

Цинковый алюминиево магниевый кабельный лоток -

Лоток для гофрированного кабеля

Лоток для гофрированного кабеля -

Кабельный лоток для горячего цинкования

Кабельный лоток для горячего цинкования -

Лестничный кабельный лоток

Лестничный кабельный лоток -

Формованный кабельный лоток

Формованный кабельный лоток -

Цветной стальной кабельный лоток

Цветной стальной кабельный лоток -

Кабельный лоток из нержавеющей стали

Кабельный лоток из нержавеющей стали

Связанный поиск

Связанный поиск- Производители услуг по установке кабельных лотков

- Знаменитый перфорированный кабельный лоток 100x50x3000

- Дешевый лестничный кабельный лоток NL 40C

- Цена формованного кабельного лотка

- лоток кабельный металлический оцинкованный перфорированный

- Превосходный вентилируемый мост

- Расчет нагрузки на кабельный лоток в Китае

- Расширяемые кабельные лотки в Китае

- Подземный встроенный кабельный лоток для трубного коридора

- Ведущий перфорированный кабельный лоток 200 100