Производитель формованных кабельных лотков

Итак, **производитель формованных кабельных лотков**… Часто люди думают, что это просто производство пластиковых коробок. Да, это базово верно, но на самом деле за этим стоит целый комплекс задач: от подбора полимера и проектирования формы до контроля качества и логистики. Я вот недавно слышал, как один клиент недоумевал, почему цена на стандартный лоток настолько высока. Он думал, что это просто 'пластик'. Проблема была не в пластике, а в сложности геометрии и требованиях к долговечности – обычный полипропилен там не пойдет. Поэтому, давайте разберемся, что на самом деле стоит за производством этих самых лотков.

Почему выбор материала критичен

Это, наверное, самое важное. Не все полимеры одинаково полезны для изготовления кабельных систем. Полипропилен (PP) – самый распространенный, да, он недорогой и достаточно прочный. Но вот если требуется высокая термостойкость, устойчивость к химическим веществам или, скажем, повышенная устойчивость к ультрафиолету (для наружных монтажей), то тут уже потребуется полиэтилен (PE), полиамид (PA) или даже более сложные инженерные пластики. Встречаются ситуации, когда просто необходимо, чтобы лоток не деформировался под весом кабеля, особенно на больших расстояниях. В таких случаях выбирают материалы с высоким модулем упругости. Я, например, как-то работал над проектом для крупной телекоммуникационной компании, где потребовались лотки для подземной прокладки кабелей. Выбор пал на специализированный полиэтилен высокой плотности (HDPE), который обладает превосходной устойчивостью к почвенной кислоте и влаге. Если бы выбрали что-то другое, то лотки бы через несколько лет просто размокли и деформировались.

Иногда вопрос материала возникает не из-за функциональных требований, а из-за эстетических. Для общественных мест, офисов и других мест с повышенными требованиями к внешнему виду, часто выбирают лотки с матовой поверхностью или с возможностью окраски. Это уже требует использования специальных добавок в полимерную смесь и, конечно, более сложной технологической оснастки. Это, кстати, напрямую влияет на стоимость готового изделия.

Контроль качества сырья и готовой продукции

Нельзя забывать про контроль качества. При выборе производителя формованных кабельных лотков, важно понимать, как они проверяют поступающее сырье – полимерные гранулы. Нужно смотреть на наличие сертификатов соответствия, тесты на содержание влаги, молекулярный вес и другие параметры. Ошибки на этом этапе могут привести к браку всей партии готовой продукции. А уже на этапе производства, конечно, необходимо следить за температурой, давлением и скоростью охлаждения расплава. Мы однажды столкнулись с проблемой, когда из-за неправильной настройки термоцикла у лотков появилась трещиноватость. Пришлось перерабатывать большую часть партии, что, естественно, отразилось на бюджете.

Контроль качества – это не только контроль материала. Это также контроль геометрических размеров, толщины стенок, устойчивости к механическим воздействиям. Сейчас многие производители используют 3D-сканирование для проверки размеров и соответствия готовой продукции проектной документации. Это более точный и быстрый метод, чем традиционные методы контроля.

Технологии формования: литье под давлением vs. экструзия

Существует два основных способа изготовления **кабельных лотков**: литье под давлением и экструзия. Литье под давлением – это более сложный и дорогой процесс, но он позволяет изготавливать детали с более сложной геометрией и высокой точностью. Экструзия – это более простой и дешевый процесс, который подходит для изготовления длинных профилей с постоянным сечением. В основном, для изготовления стандартных лотков используется литье под давлением. Но иногда, для каких-то специальных задач, используют экструзию.

Литье под давлением – это, по сути, впрыскивание расплавленного полимера в форму под высоким давлением. Форма изготавливается из стали и имеет точную геометрию. После охлаждения деталь извлекается из формы. Ключевыми параметрами этого процесса являются температура расплава, давление впрыска и время охлаждения. Важно точно контролировать эти параметры, чтобы избежать дефектов, таких как трещины, деформации или пористость.

Экструзия, как я уже говорил, позволяет получать длинные профили. Расплавленный полимер продавливается через фильеру, которая имеет нужную форму. После выхода из фильеры профиль охлаждается и нарезается на заданные длины. Этот процесс обычно используется для изготовления длинных кабельных каналов или тросов. Однако, при экструзии сложно получить сложные геометрии, поэтому она не так популярна для изготовления лотков.

Решение проблем: деформация и трещины

Во время производства часто возникают проблемы с деформацией и появлением трещин. Деформация может быть вызвана неправильным выбором материала, неправильной настройкой термоцикла или недостаточной жесткостью формы. Трещины, как я уже упоминал, обычно возникают из-за неправильной температуры или давления впрыска. Для решения этих проблем необходимо тщательно анализировать причины возникновения дефектов и вносить соответствующие корректировки в технологический процесс.

Особенно остро проблема деформации стоит при изготовлении лотков большого размера или при использовании материалов с низкой термостойкостью. В таких случаях может потребоваться использование специальных усилений или изменение геометрии лотка. А для предотвращения трещин часто применяют специальную обработку поверхности формы или использование добавок, улучшающих пластические свойства полимера.

Перспективы развития рынка и новые технологии

Рынок **производителей формованных кабельных лотков** постоянно развивается. Появляются новые материалы, новые технологии формования и новые требования к качеству продукции. Особое внимание уделяется экологичности и устойчивости. Все больше производителей используют переработанный пластик в производстве лотков, а также разрабатывают лотки, которые можно легко перерабатывать после окончания срока службы. Например, компания *ScZHTD* ([https://www.sczhtd.ru/](https://www.sczhtd.ru/)) активно работает над внедрением таких технологий.

Также, растет спрос на лотки с интегрированными системами защиты кабелей от механических повреждений и влаги. В такие лотки могут быть встроены специальные каналы для отвода воды, а также защитные элементы, которые предотвращают повреждение кабеля при монтаже. Ожидается, что в будущем лотки будут становиться все более интеллектуальными и функциональными, с использованием датчиков и других электронных компонентов.

В общем, это интересная и динамично развивающаяся сфера. Но, как и в любой другой, важно иметь опыт и знания, чтобы создавать качественные и надежные изделия. Ну и, конечно, не забывать про постоянное совершенствование технологических процессов и поиск новых решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабельный лоток для горячего цинкования

Кабельный лоток для горячего цинкования -

Кабельный лоток с пластиковым напылением

Кабельный лоток с пластиковым напылением -

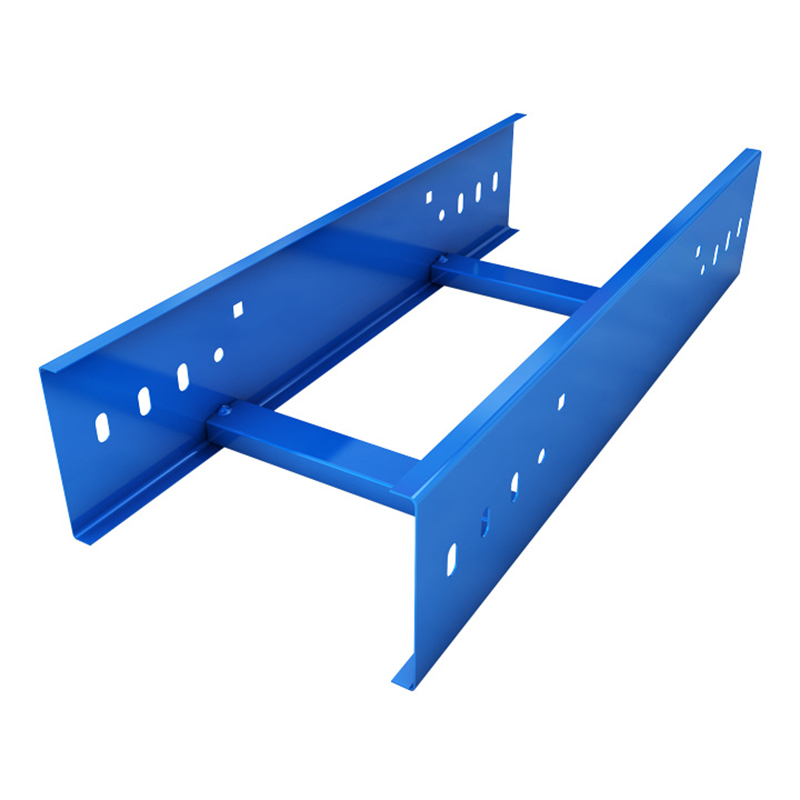

Лестничный кабельный лоток

Лестничный кабельный лоток -

Цинковый алюминиево магниевый кабельный лоток

Цинковый алюминиево магниевый кабельный лоток -

Кабельный лоток из нержавеющей стали

Кабельный лоток из нержавеющей стали -

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

Формованный кабельный лоток

Формованный кабельный лоток -

Лоток для гофрированного кабеля

Лоток для гофрированного кабеля -

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Цветной стальной кабельный лоток

Цветной стальной кабельный лоток -

Плоский кабельный лоток

Плоский кабельный лоток

Связанный поиск

Связанный поиск- Ведущие формованные кабельные лотки

- Кабельный лоток из проволочной сетки

- Знаменитый оцинкованный стальной кабельный лоток

- Принадлежности для установки кабельного лотка

- Источник производителей кабельных лотков

- OEM перфорированный кабельный лоток 100 мм

- Цена кабельного лотка лестничного типа L400

- Дешевые Тип сетки кабельный лоток

- Отличная конструкция огнезащитного покрытия кабельного лотка

- Дешевый перфорированный кабельный лоток 100x50x3000