Производство мостов для судостроения и морской техники

Производство мостов для судостроения и морской техники – это, на первый взгляд, довольно узкая ниша. Многие считают, что дело сводится к изготовлению каких-то стандартных конструкций по чертежам. Но это заблуждение. Я поразмышлял об этом много лет, работая в этой сфере. На самом деле, проектирование и создание этих мостов – это сложное инженерное искусство, требующее глубоких знаний в области гидродинамики, механики грунтов, материаловедения и, конечно, конкретных требований к судам и морской технике, которым они предназначаются. Часто встречаются интересные нестандартные задачи, где 'стандартные' решения просто не работают. Причем, я бы сказал, что большая часть работы – это не черчение, а именно решение инженерных проблем, постоянная адаптация к новым технологиям и, да, поиск оптимального баланса между стоимостью и надежностью.

Недооцененная сложность проектирования

Мне кажется, недооценивают роль начального этапа – проектирования. Слишком часто заказчики концентрируются на конечном результате, на готовом мосту, а не на детальном анализе всех факторов, влияющих на его долговечность и эффективность. Это приводит к неприятным сюрпризам уже на этапе эксплуатации. Например, недавний проект, который мы корректировали после начала строительства, связан с неверной оценкой нагрузки от волн. Оказывается, расчеты, сделанные на основе усредненных данных, не учитывали локальные особенные гидродинамические условия. Потребовались дополнительные расчеты, изменение конструкции опоры, что, естественно, вызвало задержки и перерасход бюджета. Это яркий пример того, что нужно тщательно собирать и анализировать исходные данные, а не полагаться на общие представления.

Помимо гидродинамики, огромную роль играет взаимодействие моста с грунтом. Геотехнические изыскания – это не просто формальность. Качество грунта, его несущая способность, наличие слабых слоев – все это должно быть учтено при проектировании фундамента. Иногда приходится прибегать к сложным инженерным решениям, например, к устройству свайного фундамента, особенно если речь идет о мостах, расположенных в районах с нестабильным грунтом. Мы однажды столкнулись с проблемой, когда изначально выбранный тип свай не выдержал нагрузку. Пришлось разрабатывать альтернативный проект с использованием более мощных свай и изменением схемы их расположения. Это было непросто, но результат оправдал себя.

Гидродинамическая моделировка: ключ к успеху

Сейчас мы активно используем методы гидродинамического моделирования для оценки воздействия воды на мостовую конструкцию. Это позволяет выявить потенциальные слабые места и оптимизировать форму моста для минимизации гидродинамических нагрузок. Конечно, это требует значительных вычислительных ресурсов и квалификации специалистов, но без этого сложно говорить о надежности конструкции. Помню, как в начале работы с этими технологиями мы потратили кучу времени на настройку модели и проверку результатов. Но в итоге это окупилось, так как позволило нам избежать многих ошибок на этапе строительства.

Материалы и технологии: поиск оптимального баланса

Выбор материалов – это еще один важный аспект. Сейчас широко используются различные виды стали, железобетон, композитные материалы. Каждый материал имеет свои преимущества и недостатки, и выбор зависит от конкретных условий эксплуатации. Например, для мостов, работающих в агрессивной морской среде, необходимо использовать специальные стали с повышенной коррозионной стойкостью. Использование композитных материалов, хотя и более дорогое, может значительно снизить вес конструкции и повысить ее долговечность. Проблема в том, чтобы найти оптимальный баланс между стоимостью, прочностью и долговечностью.

Современные технологии сварки и сборки позволяют создавать более сложные и надежные конструкции. Мы активно используем автоматизированные сварочные роботы, которые обеспечивают высокую точность и качество сварных швов. Кроме того, применяем технологии 3D-моделирования и виртуальной реальности для визуализации проектов и выявления потенциальных проблем. При этом важно не забывать о проверенных временем методах и технологиях, которые доказали свою эффективность.

Нестандартные решения: когда 'стандартные' не подходят

Иногда приходится прибегать к нестандартным решениям. Например, при строительстве мостов в условиях сильных течений или штормовых волн. В таких случаях необходимо разрабатывать специальные конструкции, которые могут выдерживать экстремальные нагрузки. Мы однажды строили мост через очень узкий и глубокий залив. Из-за ограниченного пространства не могли использовать традиционные опоры. Пришлось разрабатывать систему вантовых мостов, которая позволила нам преодолеть эту проблему. Это было сложная задача, но мы справились, используя опыт и знания, накопленные за годы работы.

Проблемы и вызовы современного производства

Современное производство мостов для судостроения и морской техники не лишено проблем. Одним из главных вызовов является повышение конкуренции и снижение стоимости. Заказчики все больше ориентируются на цену, что часто приводит к снижению качества. Поэтому важно постоянно искать способы оптимизации затрат, не ущемляя при этом надежность конструкции. Использование современных технологий, автоматизация производства, оптимизация логистики – все это может помочь в решении этой проблемы.

Еще одна проблема – это квалификация кадров. В этой сфере нужны специалисты с глубокими инженерными знаниями и опытом работы. Но сейчас наблюдается дефицит таких специалистов. Поэтому необходимо активно инвестировать в обучение и повышение квалификации персонала. Также важно привлекать молодых специалистов, которые готовы осваивать новые технологии и решать сложные задачи. Обучение персонала – это постоянный процесс, особенно в условиях быстро меняющейся отрасли.

Контроль качества: необходимость безупречности

Контроль качества – это один из важнейших аспектов производства мостов для судостроения и морской техники. Любая ошибка может привести к серьезным последствиям, вплоть до катастрофы. Поэтому необходимо использовать современные методы контроля качества на всех этапах производства – от проектирования до монтажа. Мы применяем различные методы контроля – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Кроме того, проводим испытания готовых конструкций на соответствие требованиям безопасности. Мы не допускаем ни одной дефектной детали. Потому что цена ошибки в нашей работе слишком высока.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Лоток для гофрированного кабеля

Лоток для гофрированного кабеля -

Плоский кабельный лоток

Плоский кабельный лоток -

Формованный кабельный лоток

Формованный кабельный лоток -

Кабельный лоток для горячего цинкования

Кабельный лоток для горячего цинкования -

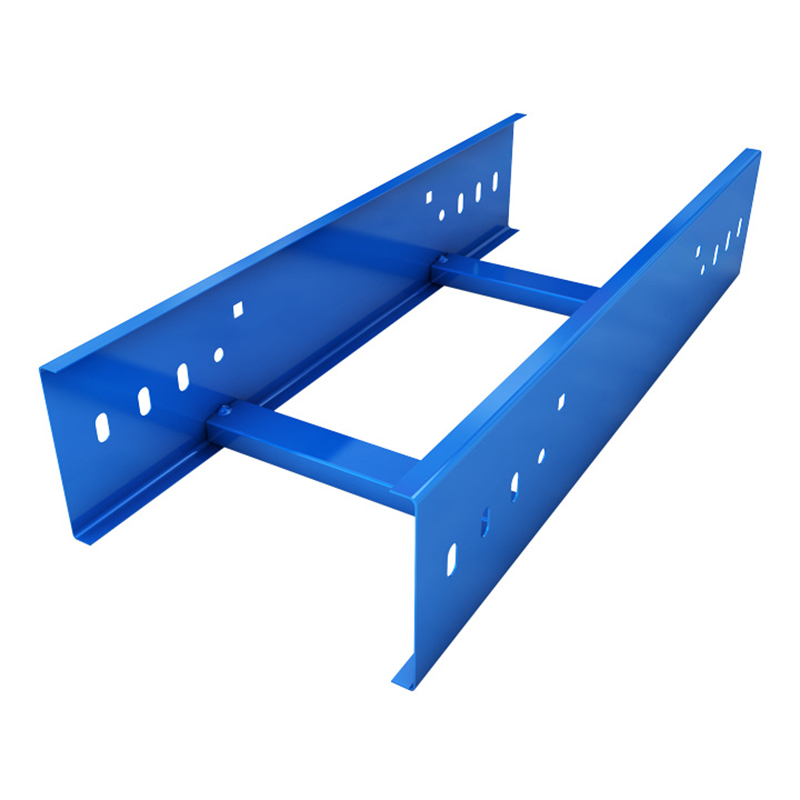

Лестничный кабельный лоток

Лестничный кабельный лоток -

Цинковый алюминиево магниевый кабельный лоток

Цинковый алюминиево магниевый кабельный лоток -

Кабельный лоток с пластиковым напылением

Кабельный лоток с пластиковым напылением -

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

Кабельный лоток из нержавеющей стали

Кабельный лоток из нержавеющей стали -

Цветной стальной кабельный лоток

Цветной стальной кабельный лоток

Связанный поиск

Связанный поиск- Ведущий стандарт Международной электротехнической комиссии IEC 61537

- Кабельный лоток оптом москва

- Отличный мост для морской техники

- Ведущий сетчатый кабельный лоток международный сетчатый тип

- Производители распорок для мостов

- Дешевые кабельный канал/лоток

- Производитель перфорированных кабельных лотков 200x100

- Отличная модель французского бренда CABLOFIL

- Дешевые перфорированный оцинкованный кабельный лоток вес

- Дешевый перфорированный кабельный лоток 200x50x3000