okpd 2 Производитель перфорированных кабельных лотков

Все часто говорят о производитель перфорированных кабельных лотков как о простой вещи. Заказал, получил, установил. Но на самом деле, это не так. Многие недооценивают сложность проектирования, производства и даже логистики. Вокруг этого, казалось бы, банального продукта, всегда были и есть скрытые тонкости. Я бы даже сказал, что часто упускают из виду важную роль качественных материалов и точное соблюдение стандартов, что впоследствии приводит к серьезным проблемам на объекте.

Проблемы с материалами и их влияние на долговечность

Первое, с чем сталкиваешься – выбор материала. Полированная сталь – это красиво, но цена… и коррозия. А полированная алюминиевая – легче, но прочность уступает. У нас как-то заказывали партию из 'улучшенного' полипропилена. Вроде, цена заманчивая, но через год эксплуатации, особенно в производственной среде, лотки начали деформироваться и трескаться. Результат – постоянные переделки и недовольство заказчика. Потом выяснилось, что тот полипропилен не соответствовал заявленным характеристикам, а поставщик, мягко говоря, не особо следил за качеством. Это урок, который запомнился надолго. Тут нельзя экономить на материалах, это прямо как фундамент – от него зависит вся конструкция.

Контроль качества сырья: первый рубеж защиты

Очевидно, контроль качества сырья должен быть на самом первом этапе. Если закупаешь дешевый материал, то неизбежны проблемы. Мы используем различные методы проверки: визуальный осмотр, лабораторные исследования на соответствие ГОСТу, испытания на устойчивость к механическим повреждениям и атмосферным воздействиям. Не всегда это оправданно с точки зрения бюджета, но в конечном итоге экономит кучу денег на гарантийном обслуживании и ремонтах.

Проблемы с зазорами и размерами: не мелочи!

И еще один момент, который часто упускают из виду – точность размеров и зазоров. При проектировании систем кабельной разводки очень важна возможность добавления новых кабелей и оборудования. Неправильно рассчитанные зазоры – и через несколько лет лоток будет перегружен, что приведет к перегреву и возможному пожару. Несколько раз приходилось вмешиваться в уже начатые проекты, когда выяснялось, что размеры лотков не соответствуют требованиям. Это очень неприятно, особенно когда сроки поджимают.

Производственный процесс: от проектирования до готового изделия

Сам производственный процесс довольно сложный. Начинается все с проектирования, где учитываются все требования заказчика, особенности монтажа и предполагаемая нагрузка. Потом идет выбор технологического оборудования: высечка, гибка, сварка, покраска. Качество каждого этапа влияет на конечный результат. Мы используем современное оборудование, но важно не только оборудование, но и квалификация персонала.

Автоматизация и ручной труд: баланс

Автоматизация, конечно, помогает увеличить производительность и снизить затраты. Но полностью заменить ручной труд невозможно. Есть операции, которые требуют особой аккуратности и внимания – например, при сборке сложных конструкций или при нанесении декоративной отделки. Мы стараемся найти оптимальный баланс между автоматизацией и ручным трудом, чтобы обеспечить высокое качество продукции.

Сварка: критически важный этап

Сварка – один из самых ответственных этапов. От качества сварных швов зависит прочность всей конструкции. Мы используем различные методы сварки: MIG, TIG, лазерную сварку. Выбор метода зависит от материала и толщины полотна. Важно, чтобы сварка была выполнена без дефектов, чтобы не было трещин и пустот.

Реальные кейсы и ошибки

Было несколько интересных проектов. Например, проектирование системы кабельной разводки для нового офисного здания. Заказчик требовал минималистичный дизайн, но при этом система должна была быть максимально функциональной и долговечной. Мы использовали алюминиевые лотки с антикоррозийным покрытием, которые гармонично вписывались в интерьер. В другом случае, нам пришлось изготовить нестандартные лотки для промышленного предприятия. Требования к прочности и устойчивости к воздействию химических веществ были очень высокими. Пришлось использовать специальный сплав и разработать уникальную конструкцию.

Кейс: Сложность проектирования для дата-центра

Особенно сложным оказался проект для дата-центра. Там не только важна прочность, но и антистатические свойства лотков. Мы использовали специальные материалы и покрытия, чтобы минимизировать риск повреждения оборудования статическим электричеством. Кроме того, нужно было учесть возможность организации эффективной вентиляции, чтобы избежать перегрева кабелей.

Ошибки начинающих: чем не стоит пренебрегать

Часто начинающие производители производитель перфорированных кабельных лотков недооценивают важность подготовки поверхности перед покраской. Если поверхность не очищена и не обезжирена, краска плохо ложится и быстро отслаивается. Это приводит к быстрому износу и потере внешнего вида. Или, например, несоблюдение технологии гибки металла приводит к деформации лотков и невозможности их установки.

Логистика и доставка: не менее важная часть

Завершающий этап – логистика и доставка. Лотки – это достаточно громоздкий продукт, поэтому важно организовать эффективную систему транспортировки. Нужно учитывать вес, габариты и хрупкость продукции, чтобы избежать повреждений при транспортировке. Мы используем специальные упаковочные материалы и транспортные средства, чтобы обеспечить сохранность продукции на всех этапах логистики.

В общем, производитель перфорированных кабельных лотков – это не просто производство. Это целый комплекс задач, требующих опыта, знаний и внимания к деталям. И только при соблюдении всех требований можно обеспечить высокое качество продукции и удовлетворить потребности заказчика. Мы постоянно работаем над улучшением наших процессов, чтобы предлагать нашим клиентам самые современные и надежные решения.

Если у вас есть вопросы, смело обращайтесь. Мы всегда готовы поделиться своим опытом. Наш сайт: https://www.sczhtd.ru. Мы специализируемся на разработке и производстве производитель перфорированных кабельных лотков для различных отраслей промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плоский кабельный лоток

Плоский кабельный лоток -

Формованный кабельный лоток

Формованный кабельный лоток -

Кабельный лоток из алюминиевого сплава

Кабельный лоток из алюминиевого сплава -

Кабельный лоток с пластиковым напылением

Кабельный лоток с пластиковым напылением -

Кабельный лоток из нержавеющей стали

Кабельный лоток из нержавеющей стали -

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Лоток для гофрированного кабеля

Лоток для гофрированного кабеля -

Кабельный лоток для горячего цинкования

Кабельный лоток для горячего цинкования -

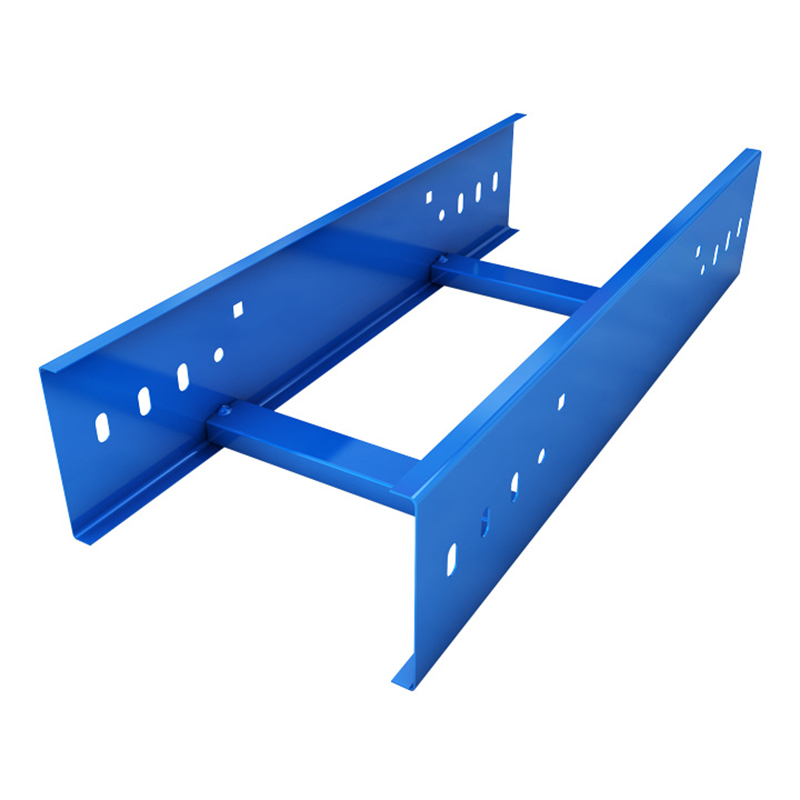

Лестничный кабельный лоток

Лестничный кабельный лоток -

Цветной стальной кабельный лоток

Цветной стальной кабельный лоток -

Цинковый алюминиево магниевый кабельный лоток

Цинковый алюминиево магниевый кабельный лоток

Связанный поиск

Связанный поиск- Цена перфорированного кабельного лотка 50x50x2000

- OEM высокая нагрузка кабельный лоток

- Поставщики проектов кабельных лотков

- Поставщики руководство по выбору кабельного лотка

- Дешевый мост новой электростанции

- Ведущий перфорированный кабельный лоток 100 50 3000

- Цены на перфорированные кабельные лотки dx

- Цена легкого кабельного лотка

- Дешевые Нержавеющая сталь кабельный лоток

- Производитель системных решений для кабельных лотков